随着现代工业自动化的不断发展,越来越多的人工操作工位被自动化设备所取代。作为装配工作中最为繁琐但也最为关键的内容,拧螺丝的工作效率与质量直接影响到产品的质量与工作效率,以前的装配工人根据个人的经验来确定螺丝的旋入力矩和角度,或者通过带测力矩的扳手和螺丝刀进行装配,这样不但降低了工作效率,还无法控制旋入力矩的有效范围。所以,越来越多的厂家开始用自动锁螺丝设备代替人工装配。

经过综合比较,虎雅自动锁螺丝机的排料机构采用了市场上常见的振动盘式的排料机,以代替繁琐的人工手动排序,特别是人工不易进行操作的小工件、超小工件的排列,使用振动盘可以大大的减少人工数量,提高劳动效率,减少操作失误,对卫生要求特别高的产品用振动盘比人工制作造成污染的机率小,还能提高工厂的整体形象。配以相关自动化机械设备,振动盘可以部分或完全取代人工,实现生产过程快速、准确、平稳的自动上料加工和自动装配。

分料机构是本装置的关键结构之一,由于螺丝规格很小,分料是很容易卡死。此处分料机构采用圆盘式分料材圆盘式式分料机构如图所示。

工作原理:螺丝经排料机构至分料口卡入环形导射电机带动导轨下方的圆盘转动,圆盘带动单个螺丝沿环形导,轨移动一定角度至取料点。同时第二个螺丝以同样方式进入分料机构,实现间歇式自动分料。

取料机构是整个装置中的一个重要枢纽,要实现取料的完全自动对取料机构设计的要求较高。

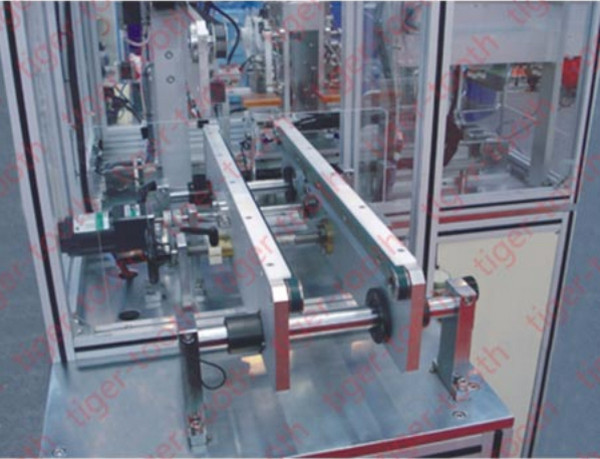

三维运动式取料机构是将螺丝卡入预设的圆盘盘上的导轨中,此时螺丝沿着导轨准确移动到指定位置,单片机控制系统发送信号,锁付机构沿X方向移动,移动至到螺丝上方,2方向下降一定高度使锁付机构螺丝机底部的电批部件刚好将螺丝吸住。完成这二动作后,螺丝机沿X方向返回至螺丝锁付点,工件作Y方向运动,调整工件位置至锁付点,锁付机构作2方向锁付运动。

三维运动式取料机构具有可调性。通过调节单片机程序,可使取料机构从不同位置取料,也可以改变工件的锁付位置,适应范围广。

对于不同的工件通常需要不同的工装来进行定位和夹紧。或者对于相类似的产品通过快换夹具和插销进行不同的工装快换,而且工装夹具的定位精度通常会影响整个加工装配过程的精度,所以是设计中必不可少的一步。

该产品的工装精度要求不是很高所以工装的设计就相对简单。采用两角定位,L型定位加一个活动气缸。由定位汽缸夹紧工件,进而定位,如图2所示。

机架是用来支撑和连接各个零部件的,因此他需要具有较高的强度和较大的承载能力。机架可以采用铸造、焊接和型材等形式来制造。铸造机架可以得到很高的承载能力,制造出很复杂的形状,而且可以吸收震动等优点,但是铸造也有本身质量大,不可修改等缺点,铝合金型材机架具有自身质量小,成本低,修改简单,承载能力强等优点,但其吸震能力较差。考虑到自动送锁螺丝机的工作状况平稳,不需要机架有很强的吸震能力,且本身的质量不大,又考虑到易于修改和制作成本等因素,本设计采用铝合金型材机架。

本系统采用步进电机加滚珠丝杆进行控制的方案。滚珠丝杠有以下优点:

传动效率高:滚珠丝杠传动系统的传动效率高达

90%~98%,为传统的滑动丝杠系统的2~4倍,所以能以较小的扭矩得到较大的推力,亦可由直线运动转为旋转运动(运动可逆)。

运动平稳:滚珠丝杠传动系统为点接触滚动运动,工作中摩擦阻力小、灵敏度高、启动时无颤动、低速时无爬行现象,因此可精密地控制微量进给。

高精度:滚珠丝杠传动系统运动中温升较小,并可预紧消除轴向间隙和对丝杠进行预拉伸以补偿热伸长,因此可以获得较高的定位精度和重复定位精度。

高耐用性:钢球滚动接触处均经硬化(邮C58~63)处理,并经精密磨削,循环体系过程纯属滚动,相对对磨损甚微,故具有较高的使用寿命和精度保持性。

同步性好:由于运动平稳、反应灵敏、无阻滞,无滑移,用几套相同的滚珠丝杠传动系统同时传动几个相同的部件或装置,可以获得很好的同步效果。

高可靠性:与其它传动机械,液压传动相比,滚珠丝杠传动系统故障率很低,维修保养也较简单,只需进行一般的润滑和防尘。在特殊场合可在无润滑状态下工作。

Z向为螺丝钉锁紧方向,相对要求精度低,可采用气压传动。

气压传动以空气压缩机为动力源,以压缩空气为工作介质,进行能量和信号传递,是实现传动与控制的重要手段之一。选用气压传动进行螺栓分离并用气压把螺栓压到指定位置,气压传动工作介质是取之不尽的空气流动损失小可集中供气,且气动装置简单轻便,安装维护简单,压力等级低使用安全;气动元件结构简单制造容易,适合标准化,系列化,通用化。

气动元件可靠性高,使用寿命长有效动作最大可达到一亿次可以很好的满足螺丝机上下移动的使用要求;气动执行元件响应速度高、动作较快,对冲击负载和过负,载有较强的适应能力;同时气动装置具有防火防爆,耐潮的能力,能适应高温,强电磁干扰,粉尘的等恶劣工作环境,且电动螺丝刀上下移动所需力不是很大,气动执行元件的输出力能满足工作要求。

本设计采用步进电机为动力源,传动方式为滚珠丝和传动,丝杠导程为4m,直径为12mm。

步进电机的选型计算方法:

步距角的选择。电机的步距角取决于负载精度的要求,将负载的最小分辨率(当量)换算到电机轴上,每个当量电机应走多少角度(包括减速)

静扭矩的选择。静扭矩是选择步进电机的主要参数之一。负载大时,需采用大力矩电机力矩指标大时,电机外形也大。

电流的选择。静力矩一样的电机,由于电流参数不同,其运行特性差别很大,通过以上对步进电机的了解,初步选用电机步距角1.8度,电流3A,最大扭矩1.5N.M。

丝杠通过止推轴承挡圈、座圈等,穿过安装座联轴器器相连,达到传动要求。丝杠上的丝杠螺母是为了与移动横梁相连,用六个螺栓连接,使旋转运动转换为直线运动由丝杠的选择运动转换到中横梁的直线运动,横梁套在丝杠螺母上,用六个螺栓拧紧。

随着社会的发展,自动化程度的日益提高,全自动送锁螺丝机必将得到越来越大的应用,该系统的研发符合制造业的发展方向,将对国内的自动化装配水平的提升产生一定的推动作用。

介绍了面向IT行业的工艺标准,用于典型IT产品主板装配流水线的全自动送锁螺丝机系统的研制方法,以精密导轨和滚珠丝杆构架一个三维定位系统,以步进电机快速精准控制螺丝位置,结合自动螺丝供给机和电动螺丝批,基于单片机控制技术、数控操作界面技术,组成一个全自动送料和锁付螺丝的机电一体化、智能化机器系统。