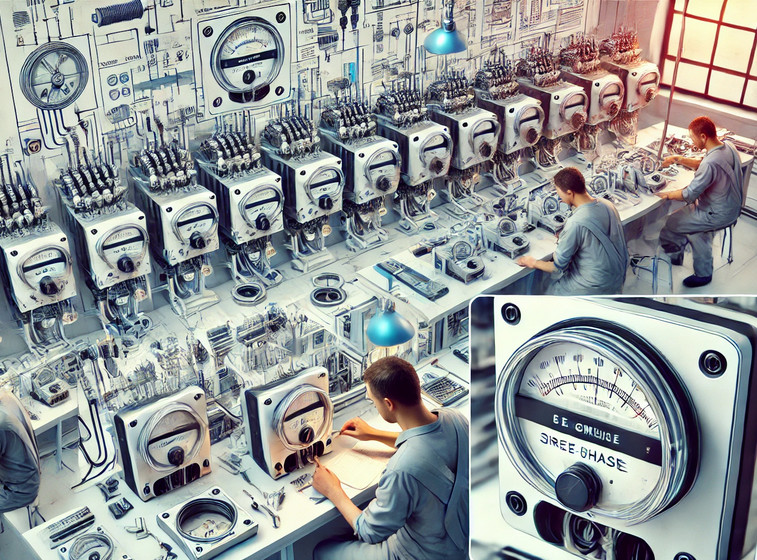

三相电表按键装配线是专为电表按键装配设计的自动化生产线。它通常由以下几部分组成:

输送系统:用于传送电表壳体及按键组件,使其在装配线中各个工位之间流转。输送系统的设计需要考虑速度、稳定性及可调节性,以确保生产过程的顺畅进行。

装配模块:这是装配线的核心部分,包括按键安装、螺丝锁付等多个工位。每个工位通常配备自动化机械手或专用工具,以完成特定的装配任务。

检测系统:为了保证装配质量,在线检测系统必不可少。它可以实时监控每一个按键的安装位置及螺丝的紧固程度,确保每一件产品都符合标准。

控制系统:整个装配线的运行需要一个智能控制系统来协调各个部分的工作。PLC(可编程逻辑控制器)通常是控制系统的核心,它通过预设的程序指令来控制装配线的运行。

三相电表按键装配线的工作流程可以概括为以下几个步骤:

进料:电表壳体和按键组件通过输送带或自动进料装置进入装配线的起点。

定位及固定:电表壳体在特定工位上被准确定位并固定,以便于后续操作。此过程通常通过夹具或真空吸盘完成。

按键安装:在按键安装工位,机械手或专用装配工具将按键准确地安装在电表壳体的指定位置。此过程需要高精度的定位和稳定的操作速度。

螺丝锁付:按键安装完毕后,装配线进入螺丝锁付工位。自动锁螺丝机将螺丝紧固,确保按键稳固安装。螺丝机通常配备扭矩传感器,以保证每颗螺丝的锁紧力达到标准。

质量检测:完成装配后的电表按键组件需要经过质量检测工位。检测系统会对按键的安装位置、螺丝紧固程度等进行全方位检测,确保产品的质量。

出料:检测合格的产品通过输送带或机械手被移出装配线,进入下一道工序或直接进行包装。

在三相电表按键装配线上,自动锁螺丝机的应用尤为重要。其主要优势包括:

高效性:自动锁螺丝机能够在短时间内完成螺丝锁付,大大提高了装配效率。通过精确的控制系统,螺丝机可以实现连续、稳定的操作。

精确性:螺丝机配备高精度的扭矩控制系统,能够确保每颗螺丝的锁紧力符合预设标准。这不仅提高了装配质量,还降低了因螺丝松动引发的质量问题。

稳定性:自动化设备的使用减少了人工操作的误差和不稳定性。通过机械手的精确控制,每个按键和螺丝的安装位置都能得到保证。

调试:在装配线投入使用前,必须进行全面的调试工作。包括输送系统的速度调整、各工位的协调性测试、检测系统的灵敏度调整等。调试过程需专业技术人员进行,确保每个环节都达到最佳状态。

维护:定期维护是保证装配线长期稳定运行的关键。包括对机械部件的润滑、紧固件的检查、电子系统的更新等。特别是自动锁螺丝机的维护,需要定期校准扭矩传感器,清理锁螺丝通道,防止异物堵塞。

三相电表按键装配线是电表制造过程中不可或缺的重要环节。通过科学的设计和高效的自动化设备应用,可以大大提高生产效率和产品质量。在未来,随着智能制造技术的发展,装配线将更加智能化和柔性化,为电表制造业带来更多的创新和变革。