自动装配是现代制造业中提高效率和减少人工错误的重要技术。本文详细探讨了实现自动装配的步骤和技术要点,并根据生产需求和设备功能对关键配置的优先级进行了分析。通过优化装配流程和配置策略,可以实现生产效率最大化和成本控制。本文还解答了在实施自动装配过程中常见的问题,为企业提供了全面的参考。

1. 什么是自动装配?

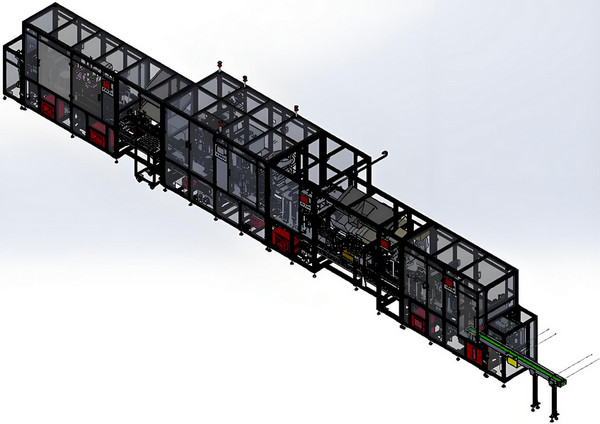

自动装配是指利用自动化设备或系统,将产品的各个零部件按照预定的顺序和方法进行组合和固定。与传统的手工装配相比,自动装配能够显著提高生产速度,降低人力成本,并减少人为失误,提高装配质量。

2. 如何实现自动装配?

实现自动装配涉及多个步骤,从规划到执行,每一步都需要精确的协调和配置。以下是实现自动装配的详细步骤:

2.1 确定装配需求和目标

在实施自动装配之前,首先需要明确装配的具体需求和目标。包括产品的种类、装配的复杂程度、生产量、质量要求等。这些因素将决定自动装配系统的设计和所需的配置。

2.2 选择合适的自动化设备

根据装配需求选择合适的自动化设备是实现自动装配的核心步骤。关键设备包括:

机器人装配系统: 适用于复杂装配任务,可编程以处理不同的装配步骤。

传送带系统: 用于在装配过程中输送零部件和半成品。

视觉检测系统: 用于确保每个装配步骤的准确性。

2.3 设计装配流程和布局

自动装配的成功依赖于装配流程的合理设计和布局的优化。需要考虑以下几个因素:

流程顺序: 根据装配步骤的难易程度和先后关系,设计最优化的流程顺序。

设备布局: 将自动化设备按照最佳路径进行布局,减少运输和操作时间。

工作台设计: 考虑人机工程学设计,确保设备易于操作和维护。

2.4 配置控制系统和软件

自动装配系统需要一个强大的控制系统和软件来协调所有设备的操作。主要配置包括:

PLC(可编程逻辑控制器): 用于控制机械设备的操作。

SCADA(数据采集与监控系统): 实时监控和管理装配过程的数据。

MES(制造执行系统): 管理整个生产过程,确保装配线的高效运作。

2.5 调试和测试

在自动装配系统正式投入使用前,必须进行全面的调试和测试。测试项目包括:

设备调试: 确保所有设备能够正常运作并相互协调。

流程测试: 验证装配流程的合理性和高效性。

质量检查: 确保产品装配质量达到预定标准。

3. 关键配置的优先级如何安排?

在配置自动装配系统时,关键配置的优先级决定了系统的整体性能和生产效率。以下是配置优先级的推荐安排:

3.1 安全性配置

安全性永远是第一优先级。自动装配系统的设计和配置必须确保操作人员和设备的安全。这包括紧急停机装置、安全屏障、传感器和防护系统的配置。

3.2 设备兼容性和柔性

选择设备时要优先考虑设备的兼容性和柔性,以适应不同的生产需求。灵活性配置是提高生产线适应能力的重要保障。

3.3 精确度和速度

装配的精确度和速度直接影响生产效率。高精度配置应优先考虑,例如先进的视觉系统和高精度机械手。

3.4 成本效益

在满足生产需求的前提下,成本效益也是一个关键考虑因素。选择性价比高的设备和配置,确保投资回报最大化。

4. 自动装配的常见问题及解决方案(FAQ)

问:如何确保自动装配的灵活性?

**答:**可以通过选择多功能设备、模块化设计以及可编程控制系统来提高装配线的灵活性。

问:自动装配系统的维护成本高吗?

**答:**自动装配系统的维护成本取决于设备的复杂性和使用频率。通过定期维护和及时更新,可以有效控制维护成本。

问:是否有必要为每种产品配置单独的自动装配线?

**答:**不一定,自动装配线可以通过编程和模块化设计来适应多种产品的生产,从而节省成本和空间。

5. 结论

实现自动装配不仅可以提高生产效率和产品质量,还可以显著降低生产成本。通过合理安排关键配置的优先级,并结合企业的具体需求和实际情况,可以最大程度地发挥自动装配系统的优势。希望本文的详细指南和FAQ部分能为企业在自动装配的实现过程中提供有价值的参考。