螺丝机视觉定位是一种结合自动化和计算机视觉技术的智能化装配解决方案,广泛应用于电子制造、汽车零部件生产等领域。它通过摄像头捕捉工件位置,并对图像进行处理和分析,从而实现高精度的螺丝锁付。本文将深入探讨螺丝机视觉定位的工作原理、优势及应用,帮助您全面了解这一技术如何提升生产效率。

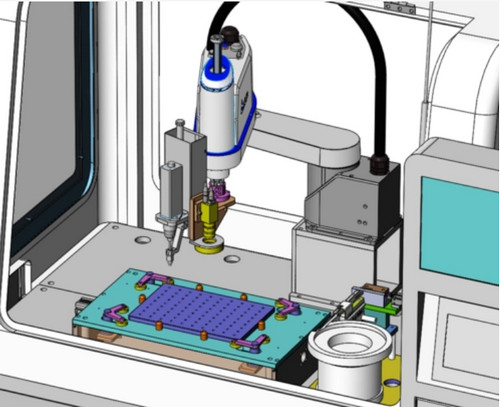

螺丝机视觉定位是一种利用图像处理技术对待锁付的工件进行定位的方法。它通过安装在螺丝机上的工业摄像头,捕捉工件的实时图像,并通过视觉算法对图像进行分析,以准确识别出工件的位置、角度等信息。这一技术不仅可以减少人工操作带来的误差,还能实现高效的自动化装配。

螺丝机视觉定位的工作原理可分为以下几个步骤:

图像采集

工业摄像头在螺丝机上方或侧面安装,以获取工作区域的图像。设备会持续捕捉工件的实时位置和状态,从而为后续的图像处理提供数据支持。

图像处理

捕捉到的图像会被传输至处理单元,通过边缘检测、形状识别等图像处理算法,提取工件的特征。这些特征包括工件的位置、形状、颜色等,有助于精确定位。

特征匹配和定位

处理单元将提取到的特征与预设的标准进行比对,分析出工件的位置偏移和角度。系统会根据匹配结果生成精确的定位数据,指导螺丝机对准工件的指定位置进行锁付。

锁付执行

根据定位数据,螺丝机会调整位置,使螺丝头准确对准锁付点。之后,螺丝机会启动锁付过程,完成螺丝的安装。

反馈调整

系统可以根据锁付结果进行实时反馈,若检测到锁付不合格,则会进行报警或自动调整,以确保锁付质量。

螺丝机视觉定位的应用能够为生产制造带来多方面的优势:

高精度和高效率

传统的手动锁螺丝可能会因为人为因素导致锁付精度不够,而视觉定位技术可以精确到微米级别,确保螺丝锁付的高精度。由于自动化操作速度快,大大提高了装配效率。

减少人工成本

使用视觉定位的自动锁螺丝机可以替代多名操作工人,显著降低了人工成本。此外,自动化设备可以连续运行,减少了人为疲劳导致的生产问题。

适应性强

视觉定位技术可以适应不同规格的工件和螺丝,只需在软件中进行参数调整即可适应新的生产任务,减少了更换治具和重新调整设备的时间。

实时检测和故障反馈

设备配备的智能检测功能能够实时监控锁付质量,并在检测到锁付问题时进行报警或调整,降低不合格品的产生。

螺丝机视觉定位技术已被广泛应用于多个行业,尤其在一些高精密装配领域表现突出:

3C电子制造

在手机、平板电脑等电子产品的生产中,螺丝机视觉定位可用于精确锁付微型螺丝,保证设备组装的精度和可靠性。

汽车零部件装配

汽车制造涉及大量的零部件装配,视觉定位技术可提升锁付的效率,确保每个部件安装到位,尤其是复杂的车载电子设备和发动机的组装。

家电生产

视觉定位可以应用于家电如冰箱、洗衣机等的装配线上,帮助快速锁付多个部件,提高生产线的自动化水平。

医疗器械

医疗器械对装配精度有严格的要求,使用螺丝机视觉定位能够确保装配过程中不会出现偏差,保证设备的安全性和性能。

随着人工智能和计算机视觉技术的不断进步,螺丝机视觉定位将朝着智能化和自适应化方向发展:

深度学习算法的应用

未来,深度学习技术将进一步提升图像处理的精度和速度,使系统能够自动识别不同工件的特征,并根据工件的变化自动调整操作策略。

云计算和大数据集成

通过云端数据集成,螺丝机视觉定位系统可以将大量生产数据上传至云端,进行大数据分析,从而优化生产流程和提高设备的稳定性。

智能化检测功能增强

未来的设备将具备更强的智能检测能力,不仅可以定位和锁付,还能够检测工件的其他品质特征,如表面质量、颜色等,实现多功能检测。

螺丝机视觉定位技术的快速发展为自动化生产带来了新的可能性。随着技术的不断迭代和应用场景的扩大,它将在越来越多的行业中发挥重要作用,进一步推动智能制造的发展。