螺丝光学影像筛选机是现代制造业中高效且精密的筛选设备之一。它广泛应用于螺丝及其他小型零件的质量检测中,凭借高精度、高效率的特性,帮助制造商减少人力投入,提高产品质量。本文将详细介绍螺丝光学影像筛选机的工作原理以及其具体适用范围。

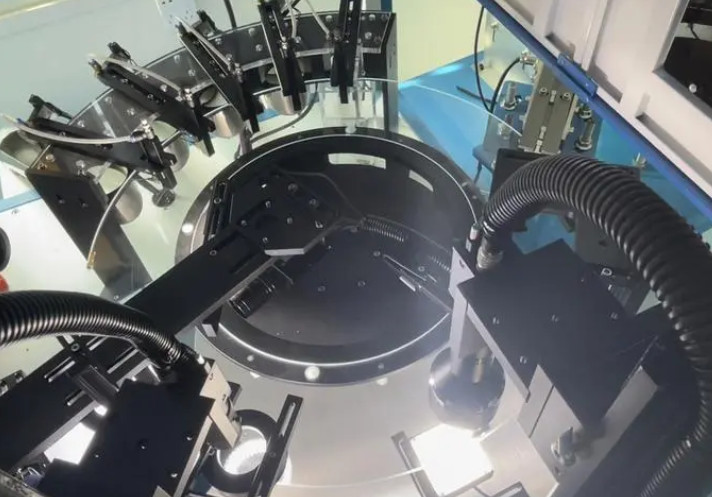

螺丝光学影像筛选机的核心是其光学影像系统,通过摄像头和光源装置对被检测物体进行拍摄,获取螺丝的高清影像。光源通常采用LED照明,能保证影像清晰度,同时减少光线干扰。系统会多角度拍摄螺丝,确保每个细节都被完整捕捉。

拍摄到的影像数据会被传输到计算机系统,由影像处理软件进行分析。软件对影像进行分割、边缘检测等操作,从而识别出螺丝的外形、尺寸、表面瑕疵等。对于螺丝头部形状、螺纹是否完整、长度是否合格等项目,系统可以自动判断,并生成精确的检测结果。

目前先进的螺丝光学影像筛选机还加入了AI深度学习技术,能够在训练数据的支持下对复杂缺陷(如表面划痕、细微变形)进行更精准的识别。这使得筛选机能够适应多样化的螺丝型号,提高筛选的准确率。

在完成检测后,筛选机会将合格和不合格的螺丝自动分类。合格品进入合格品区,不合格品被剔除。这一过程完全自动化,不仅提升了工作效率,还降低了人工分拣的误差率。

螺丝光学影像筛选机最广泛应用于螺丝制造行业。螺丝作为工业生产中的基础零件,其质量直接影响终端产品的性能。光学影像筛选机能够对螺丝的外观、尺寸、螺纹、头部等各项指标进行全面检测,保证每一颗出厂的螺丝都符合标准。

精密电子产品(如手机、电脑等)的内部零件对于尺寸和外观的要求非常高。螺丝光学影像筛选机可以筛选出表面有划痕、变形或不符合尺寸的螺丝,确保产品的整体品质不受影响。

汽车制造涉及大量螺丝及零件安装,对其质量要求非常严格。螺丝光学影像筛选机能够快速检测出尺寸偏差、表面缺陷的螺丝,确保每颗螺丝都符合汽车安全标准,减少返修率,提升产品安全性。

医疗设备中涉及的螺丝和小型零件同样需要严格的质量控制。螺丝光学影像筛选机帮助筛查不良零件,确保医疗设备在使用过程中不会出现因零件质量问题引发的故障。

航空航天行业对每个零件的质量要求尤为严格,因为一颗螺丝的故障可能带来巨大安全风险。螺丝光学影像筛选机通过高精度筛选,确保每个零件均达到质量标准,保障航空设备的安全性。

相比传统的人工检测,螺丝光学影像筛选机检测速度更快、精度更高,尤其适合大规模批量生产。通过自动化检测系统,能够实现24小时连续工作,大幅度提高生产效率。

使用光学影像筛选机可以显著减少人工投入,降低人力成本。同时,由于机器自动检测精度高,避免了人工检测可能出现的误差,使筛选结果更加可靠。

现代光学影像筛选机可以灵活调整参数,以适应不同型号、尺寸的螺丝筛选需求,适用范围广泛,具备较强的通用性。

光学影像筛选机设计简便,设备维护相对简单。通常只需定期清理摄像头和光源,检查计算机系统的正常运作即可,后期使用成本低。

定期校准设备:定期校准光学筛选机的摄像头及分析软件,以确保检测精度。

选择合适的光源:不同类型的螺丝对光源的要求不同,合理选择光源可有效减少检测误差。

培训操作人员:尽管设备操作简单,但培训操作人员掌握基本的维护和操作技巧,可以有效延长设备使用寿命。

螺丝光学影像筛选机凭借其高精度、高效率的特点,已成为制造业中不可或缺的检测设备。其工作原理基于图像采集、分析和AI技术的结合,能快速精准地识别出不合格的螺丝,并在螺丝制造、电子产品、汽车、医疗、航空航天等行业得到广泛应用。使用光学影像筛选机不仅能够有效提升产品质量,还显著减少人力成本,为制造企业带来长期的经济效益。