设计高效的自动化装配生产线是提升生产效率、降低成本的关键。以下是一些设计原则和关键要素,帮助企业构建高效的生产线。

在设计之前,首先要明确生产目标,包括生产的产品种类、产量需求、生产周期等。这些目标将直接影响整个生产线的布局和设备选择。

采用流线型布局可以有效减少物料的搬运距离,确保生产流程的顺畅。根据生产工艺流程,将各个工位合理排列,以实现物料的连续流动。

将生产线分为多个模块,使各模块可以独立工作。这种设计不仅提高了灵活性,还方便了后续的扩展和维护。

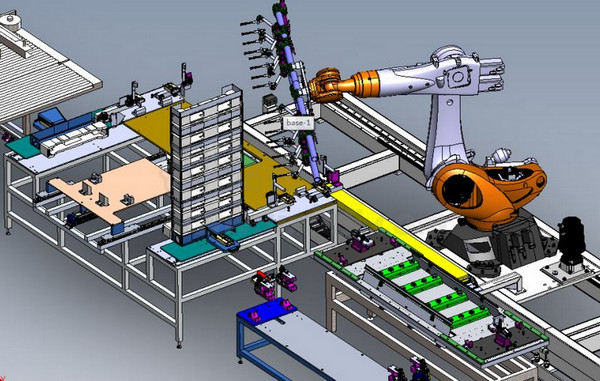

选择适合生产需求的自动化设备,如机械手、传送带、机器人等。这些设备应具备高精度、高可靠性,并能适应生产环境的要求。

集成传感器和监控系统,实时跟踪生产状态,及时发现并解决问题。这些系统有助于提高生产线的智能化水平。

对生产工艺进行全面分析,找出瓶颈环节,优化各工序的作业时间和顺序,以提高整体效率。

制定标准作业程序,确保各工位的操作规范化,减少误差和变异,从而提升生产稳定性。

定期对操作人员进行技术培训,确保他们能够熟练操作设备,及时处理突发情况。

建立完善的安全管理制度,确保生产线的安全运行,降低事故发生的风险。

在生产线的各个环节设立质量控制点,及时检测和纠正缺陷,以确保产品质量的稳定。

通过数据采集系统实时监测生产数据,分析生产效率、设备状态和产品质量,提供决策支持。

根据数据分析结果,持续优化生产流程和设备配置,提升整体生产线的效率和稳定性。

通过以上关键要素的设计与实施,可以有效提升自动化装配生产线的效率,确保企业在激烈的市场竞争中保持竞争优势。