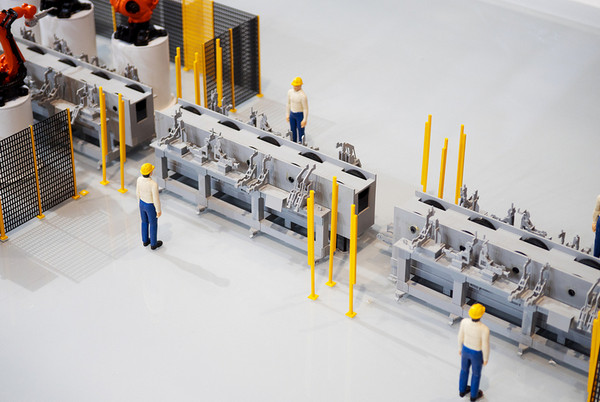

在现代工业生产中,自动化装配生产线已成为提高生产效率、降低成本和提升产品质量的重要手段。通过引入创新的自动化方案,企业能够更灵活地应对市场需求的变化,并增强自身竞争力。本文将深入探讨自动化装配生产线的几大创新方案,以及这些创新所带来的好处。

模块化设计是自动化装配生产线中的一项关键创新。传统的生产线通常针对某一类产品进行定制,一旦产品发生变化,生产线的适应性就会受到限制。而通过模块化设计,生产线的各个部分可以根据不同产品的生产需求进行快速调整和重新组合。模块化设计不仅可以大大缩短新产品上线时间,还可以提高生产线的通用性和灵活性,使企业能够更迅速地响应市场变化。

模块化设计的好处包括:

缩短产品切换时间:通过快速更换模块,减少停机时间,提升生产效率。

降低改造成本:只需调整相关模块即可适应新产品的生产需求,节省了重新设计和建设的成本。

增强生产线的通用性:模块化设计能够支持多品种、小批量的生产模式,符合当前市场对个性化产品的需求。

机器人协作系统(Collaborative Robots, Cobots)是一种创新的自动化装配方案。与传统的工业机器人不同,协作机器人能够与人类工人共同工作,不仅能够承担重复性高、精度要求高的操作任务,还能在需要人工干预的步骤中辅助工人完成复杂操作。这种人机协作模式能够大幅提升装配的灵活性和效率,尤其适用于复杂产品的装配过程。

机器人协作系统的好处包括:

提升装配精度:协作机器人能够精确定位并执行微小操作,减少人为误差,提高产品质量。

提高生产效率:机器人能够连续工作,不受疲劳影响,从而加快生产速度。

减少人工成本:通过机器人替代部分重复性劳动,企业可以降低对人工的依赖,同时提升整体工作环境的安全性。

智能视觉检测系统是一项基于计算机视觉技术的创新方案,能够对生产线上的产品进行实时检测。通过图像识别和分析技术,智能视觉检测系统能够快速发现装配过程中的瑕疵或错误,从而实现全流程的质量控制。这种技术特别适合对外观要求较高、零件众多的产品进行装配,如电子产品和精密仪器。

智能视觉检测系统的好处包括:

降低不良品率:及时发现并排除装配过程中产生的瑕疵,减少返工成本和不良品率。

提升产品一致性:智能视觉检测能够确保每个产品的质量标准一致,提升品牌信誉。

优化生产效率:自动化检测减少了人工检查的时间和精力,提高了生产线的整体运行效率。

预测性维护是一种基于数据分析的维护策略,通过监控设备的运行状态,分析历史数据,预测可能出现的故障,从而在问题发生之前进行预防性维护。自动化装配生产线的设备繁多,任何一处设备的故障都可能导致整个生产线停机。通过实施预测性维护,企业可以降低因设备故障带来的停机风险。

预测性维护的好处包括:

减少停机时间:提前预知故障并进行维护,降低设备因故障停机的频率。

延长设备寿命:及时维护能够避免设备过度磨损,延长使用寿命,降低设备更换成本。

提高生产稳定性:稳定的生产运行能够提升生产线的整体效率,确保按时交付产品。

数字孪生技术通过建立物理生产线的虚拟模型,能够对生产过程进行实时监控和仿真优化。在数字孪生系统中,生产线的每一个设备和工艺参数都能够在虚拟空间中呈现,从而为生产过程的优化和改进提供数据支持。通过仿真,企业可以更好地了解生产过程中的瓶颈,寻找最佳的生产配置方案。

数字孪生技术的好处包括:

优化生产流程:通过仿真测试不同的工艺参数组合,找到最佳的生产流程,提高效率。

降低试错成本:在虚拟环境中进行测试和验证,减少了实际生产中的试错成本。

增强决策支持:实时监控生产过程的数据,为管理者提供更科学的决策依据。

人工智能和大数据分析技术在自动化装配生产线中的应用,能够帮助企业实现智能化的生产计划和库存管理。通过对生产数据、市场需求数据的实时分析,AI算法可以动态调整生产计划,确保生产节奏和市场需求同步。大数据分析还可以对库存进行优化,避免物料积压或短缺,提高供应链的运行效率。

人工智能与大数据分析的好处包括:

提高生产计划的准确性:根据市场需求动态调整生产计划,减少库存积压。

优化库存管理:大数据分析可以准确预测物料需求,降低存货成本。

提升资源利用率:合理安排生产资源,减少浪费,提高生产线的整体效率。

通过以上几种创新方案,自动化装配生产线不仅能够提高生产效率,还能降低生产成本,提升产品质量。这些创新的应用,将帮助企业在市场竞争中占据更大的优势,实现可持续发展。