编写自动锁螺丝机的PLC(可编程逻辑控制器)程序,需要在了解设备需求和操作流程的基础上,进行清晰的逻辑设计,以确保设备能够高效、稳定地完成锁螺丝任务。本文将介绍自动锁螺丝机PLC程序的编写步骤,并解析编程中的常见问题及解决方案。

在开始编写PLC程序前,需明确设备的工作需求及其控制流程,包括螺丝机的进料、螺丝吸附、移动、锁附和完成返回等环节。详细分析每个环节的动作和信号需求,以确保程序逻辑完整。

主要需求包括:

进料控制:确保螺丝在指定位置等待锁附。

吸附控制:吸嘴在合适的时机和位置启动吸附。

移动控制:螺丝机在正确位置执行锁附操作。

锁附反馈:检测锁附完成的信号,防止螺丝遗漏或锁附不紧。

报警控制:出现故障时自动报警,并暂停操作,确保安全。

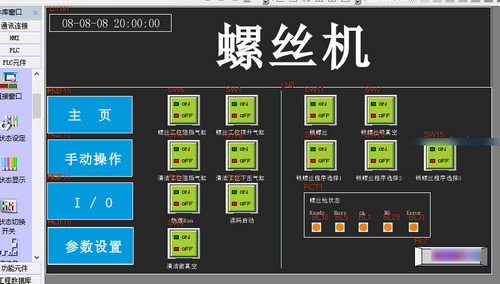

根据设备需求,确定PLC的输入(如传感器信号、启动按钮等)和输出(如电机驱动、吸附控制等)端口。将这些端口与设备的实际动作对应起来,形成清晰的输入/输出(I/O)关系表,以便后续程序开发。

常见I/O端口示例:

输入端口:进料传感器、螺丝到位传感器、启动/停止按钮、报警反馈信号等。

输出端口:吸嘴控制、电机启动、报警灯、完成信号等。

PLC程序通常采用梯形图或顺序功能图来编写,按照操作流程分步骤实现每个动作。程序编写可以按以下步骤进行:

初始化程序:设定设备初始状态,确保设备处于复位状态。

螺丝到位检测:当传感器检测到螺丝到位时,启动吸附操作。

吸附控制:触发吸嘴吸附,确保螺丝能够稳定吸附。

移动到锁附位置:启动驱动装置,将螺丝移动至目标位置。

执行锁附操作:触发螺丝机执行锁附,并检测锁附反馈信号。

完成检查:判断锁附是否成功,如成功则返回初始位置,否则报警并停止操作。

循环处理:程序可设计为自动循环运行,以便连续作业。

自动锁螺丝机的PLC程序应包含故障检测和报警逻辑,当设备出现故障或异常情况(如螺丝未能锁附、吸附不成功等)时,程序应自动报警,并停止运行,防止事故或设备损坏。

常见的报警功能包括:

螺丝缺失报警:当检测到螺丝未能正常吸附或缺失时,触发报警并暂停操作。

锁附失败报警:如果螺丝锁附过程中出现滑牙或锁紧不牢等情况,应自动报警。

系统复位功能:当故障解除后,操作员可通过复位按钮重新启动系统,保证安全可靠的操作。

编写完成后,建议在PLC软件中进行仿真测试,以确保逻辑正确,并根据设备反馈进行优化调整。确保程序逻辑流畅、无死循环或冲突,保障设备平稳运行。

原因分析:程序逻辑未考虑锁附失败的反馈信号,导致螺丝机在螺丝未锁紧时仍继续操作。

解决方案:增加螺丝锁附检测反馈,确保每次锁附后系统接收到成功信号,否则触发报警并暂停设备,防止漏锁问题。

原因分析:吸嘴吸附时出现位置偏移或吸力不足,可能导致螺丝吸附失败。

解决方案:在程序中增加吸附检测逻辑,确保每次吸附成功后再进入下一步;如吸附失败,则暂停操作并提示检查吸嘴状态或调整吸附力度。

原因分析:生产环境中有较多电磁干扰,可能导致传感器信号误触发,影响操作的稳定性。

解决方案:增加信号稳定检测逻辑,比如采用时间滤波法,对传感器信号进行多次采样和延时确认,避免误触发。同时,可考虑采用抗干扰性能更强的传感器。

原因分析:程序逻辑设计不当,可能导致程序在某些条件下进入死循环或卡死状态,无法继续操作。

解决方案:优化程序逻辑,确保每个动作状态都有明确的完成条件,并设置超时保护功能,防止设备在未完成动作时卡死。

原因分析:设备响应延迟或程序逻辑存在问题,导致自动锁螺丝机的动作响应速度不一致。

解决方案:优化PLC程序的延时设定,确保每个动作时间准确。此外,可以通过调整设备的机械部分来提高响应速度的一致性。

原因分析:报警条件设置不当或传感器故障,可能导致设备频繁报警,影响生产效率。

解决方案:优化报警逻辑,确保报警条件合理设置,并在设备上定期维护传感器,排除故障可能。

自动锁螺丝机PLC程序的编写过程,需要精准的I/O端口设计、逻辑清晰的程序流程、以及完善的报警和故障检测功能。通过不断测试和优化,能够确保设备稳定高效地运行。掌握并解决常见问题,不仅能够提高设备的安全性和可靠性,还能有效提升生产效率。