轴承装配设备在现代制造业中,尤其是在高精度领域,起到了至关重要的作用。它不仅能提高生产效率,还能显著提高轴承装配的精度。以下是轴承装配设备如何提升装配精度的几个关键方面:

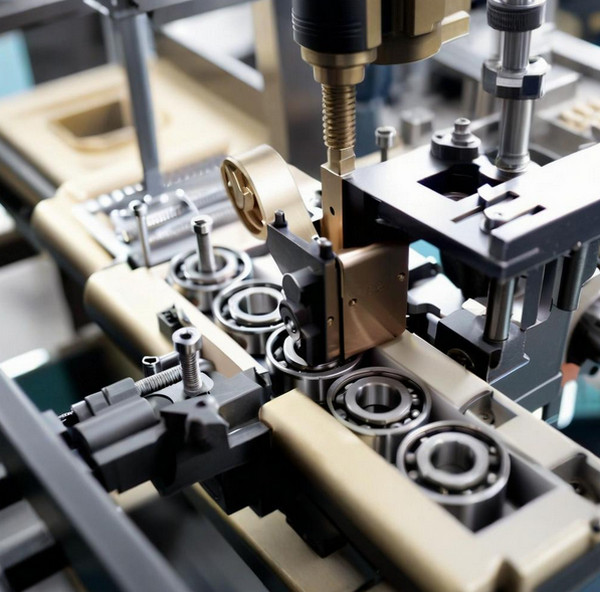

轴承装配涉及多个部件的组合(如内圈、外圈、滚动体和保持架等),要求这些部件具有非常高的精度配合。自动化设备能够通过精确的机械控制和高效的定位系统,实现自动化的精准装配。

精密定位装置:现代轴承装配设备通常配有高精度的定位系统(如激光定位、光电传感器等),确保各个部件在装配过程中保持精确的相对位置。自动化设备能够精准定位轴承的内外圈,保证装配过程中不出现偏差。

机械手臂与夹具:设备使用机械手臂或特制的夹具来抓取和放置各个部件,避免人工操作中的定位误差。尤其是对于内外圈的配合和滚动体的排列,自动化装配设备能够做到高度一致的装配精度。

轴承的装配过程中,尤其是在内圈和外圈的组装环节,需要施加适当的压力,确保各部件的紧密配合。然而,压力过大会导致零部件的变形或损伤,而压力过小则会影响轴承的使用性能。自动化设备能够精确控制施加的压力,确保装配精度。

压力传感器:许多高精度轴承装配设备配备有压力传感器,这些传感器可以实时检测装配过程中施加的压力,并根据需要进行调整,以确保装配过程中不会对轴承部件产生过大或过小的压力。

智能调节系统:某些设备还采用智能调节系统,根据不同类型的轴承或装配要求自动调整压力,确保每次装配的稳定性和一致性。

轴承的内圈和外圈通常使用金属材料,不同的材料在温度变化时会发生热胀冷缩。在装配过程中,温差可能会导致部件的尺寸变化,影响配合精度。自动化设备能够通过温控系统来控制轴承部件的温度,从而确保在装配时,材料不会因为温度变化而失去精度。

热胀冷缩补偿:例如,自动化设备可以通过加热或冷却轴承部件,在装配过程中调整其尺寸,确保内外圈的配合精度。温控系统能够确保各部件在合适的温度下组装,减少由于热胀冷缩导致的尺寸偏差。

在轴承装配中,尤其是在旋入、压入等环节,精确的扭矩控制至关重要。如果使用不当的扭矩,可能导致轴承部件松动、变形或损坏,而过高的扭矩则可能导致轴承部件的过度压缩或产生不必要的应力,影响使用寿命。

自动扭矩控制:现代轴承装配设备配备自动扭矩控制系统,可以精确调节每次施加的扭矩大小,确保所有螺栓或装配零件在规定的力矩范围内进行紧固。这不仅提高了装配精度,还提高了轴承的整体性能和可靠性。

电子扭矩传感器:一些高端轴承装配设备还配有电子扭矩传感器,能够实时监测和调整施加在螺栓或其他装配部件上的力矩,确保每个连接部件的精确紧固。

人工装配过程中,操作员的技术水平、疲劳程度、操作环境等因素可能会影响轴承装配的精度。而自动化设备能够在高重复性工作中保持一致性,消除人为因素带来的误差。

标准化操作流程:自动化装配设备的操作流程通常是标准化的,确保每个生产步骤都按照设定的工艺标准执行。这种标准化的流程减少了操作人员的主观因素,保证了装配精度。

减少工艺偏差:自动化设备通过控制每个装配环节的具体参数(如扭矩、温度、压力等),能够确保装配过程中的每个环节都在合适的范围内进行,从而减少了人为操作中的不确定性和偏差。

现代轴承装配设备常常配备有自动检测系统,这些系统能够在装配过程中进行实时监控和质量检查,以确保每个轴承的装配精度。

传感器和视觉系统:自动化设备通常配有视觉系统(如相机、激光传感器等),能够检测轴承装配的精度,包括部件是否正确对接、是否有异物、是否有安装缺陷等。

缺陷检测与纠正:通过实时检测,设备能够识别出装配中的任何不合格现象,并自动进行调整或报警,减少不良品的产生,确保装配精度。

在大规模生产中,精度的保持尤为重要。自动化轴承装配设备能够高效地完成批量生产,同时确保每一件产品都达到预定的精度要求。

高重复性:自动化设备能够在高产量生产中保持一致的精度,不会受到操作员疲劳、技巧不一等因素的影响。

高效能装配:自动化系统能够高效地完成轴承装配工作,减少了人工操作的时间,同时提升了生产线的整体效率。

轴承装配设备能够显著提高装配精度,主要体现在以下几个方面:

精密的定位和装配:自动化设备能够确保各部件的精确对接,避免装配误差。

压力控制和温度调节:设备能够精确控制施加的压力和温度,确保每个部件的尺寸和配合符合标准。

扭矩控制:设备通过精确的扭矩控制,确保每个螺栓或紧固件的力度一致,减少安装不当的风险。

实时质量监控:自动化设备能够进行实时检测,确保每个装配环节符合质量要求。

减少人为误差:消除人工操作中的不确定性,提供高重复性的装配精度。

因此,轴承装配设备的应用不仅提高了装配效率,还大大提升了轴承装配的精度,尤其在高精度、高负载、长寿命要求的轴承生产中,自动化设备的优势尤为明显。