滚动轴承装配是机械设备装配过程中非常重要的一环。正确的装配不仅可以延长轴承的使用寿命,还能确保机械设备的稳定运行。以下是滚动轴承装配的基本原则:

在轴承装配前,必须确保所有零件的清洁度,尤其是轴承、轴承座、轴和其他配合部位。清洁是防止杂质进入轴承内的重要步骤。杂质可能会引起轴承磨损、卡滞或提前损坏,因此,在装配前要:

清洗轴承,并涂上防锈油脂或润滑剂。

确保轴和轴承座的表面无污物和颗粒。

在装配环境中避免尘埃和杂质的影响。

滚动轴承装配要求轴承与轴、轴承与轴承座孔之间配合准确,以防止不均匀的受力或轴承错位。在实际装配中应遵循:

过盈配合:通常用于内圈装配到轴上,以避免内圈在轴上滑动。

间隙配合:一般用于外圈与轴承座之间,以避免外圈在轴承座中紧固不稳。

具体的配合方式需要根据轴承的型号、工作条件以及负载方向进行选择。

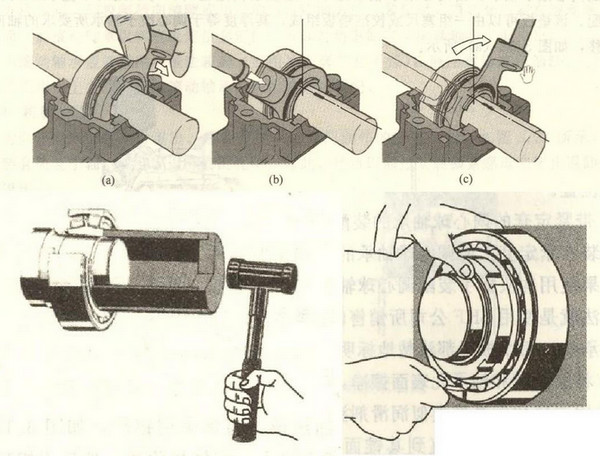

轴承装配时,施力应均匀适当,以免对轴承造成损伤。施力应通过专用装配工具和夹具传递,防止冲击或强力推动轴承。通常遵循以下要点:

避免直接敲击轴承:用锤子直接敲击轴承会导致滚动体和滚道受损。

使用合适的夹具或压力机:使用压力机时,应对准轴承中心,均匀施力。

分段施力:在过盈配合中分段、均匀施力,可以防止轴承倾斜或受力不均。

在装配滚动轴承时,为了减少径向和轴向间隙,通常需要对轴承施加适当的预紧力。预紧力的大小直接影响轴承的寿命和运转质量,因此:

选择合适的预紧力:根据轴承的类型和设备的运行要求设定合理的预紧力。

避免过紧或过松:过大的预紧力会加剧轴承的磨损,增加摩擦,过小的预紧力会使轴承工作不稳。

润滑是确保轴承正常运行、降低磨损、减少噪音和提高寿命的重要步骤。正确选择润滑剂和润滑方式非常关键:

选择适合的润滑剂:根据设备的工作环境和轴承的类型,选择合适的润滑油或润滑脂。

控制润滑剂用量:润滑剂过多或过少都会影响轴承的性能。润滑脂通常填充到轴承空腔的1/3或1/2左右。

定期检查和补充润滑:对于需要长时间连续运转的轴承,应定期进行润滑维护,以防止润滑剂失效。

在轴承装配中,温度控制至关重要,尤其是在过盈配合中,可以采用温度差法安装。主要方法包括:

热装法:将轴承加热(一般控制在80-100℃以内),然后快速装到轴上。这种方法能减少装配时的摩擦阻力。

冷装法:对于轴承座,可以通过冷冻轴承座以便于外圈的装配。

需要注意,升温和冷却要避免过度,防止轴承发生金属结构变形或热应力导致的损伤。

在轴承装配完成后,必须进行必要的检查和调试,确保轴承处于最佳工作状态。包括:

检查轴承的旋转是否平稳:手动旋转轴承,观察是否存在异响或卡滞现象。

检测径向和轴向间隙:确保在预紧力施加后,轴承的间隙在合理范围内。

试运行检查:在设备投入正常运行前,进行短时间试运转,观察轴承的温升、噪音和振动情况。

通过以上基本装配原则,可以大幅度提升滚动轴承的使用寿命和设备的运行稳定性,降低维护成本和设备故障风险。