在工业生产与质检中,自动化视觉检测设备被广泛应用,用以提高效率与精度。然而,设备的高效运行需要优化操作流程、精确配置系统,以及及时维护升级。本文将从操作流程优化、设备管理和实际应用经验等多个方面,探讨如何使自动化视觉检测设备实现更高效的操作。

高效的设备操作始于明确的检测目标。在配置自动化视觉检测系统时,需要回答以下几个关键问题:

检测对象:被检测物体的大小、材质、表面特性等。

缺陷类型:需要检测的缺陷是划痕、裂纹还是颜色偏差?

检测精度:是毫米级还是微米级的误差范围?

明确需求不仅可以帮助选择合适的设备参数,还能减少系统误判的可能性。例如,检测复杂纹理表面时,可能需要高分辨率相机和优化后的光源配合,以突出细微缺陷。

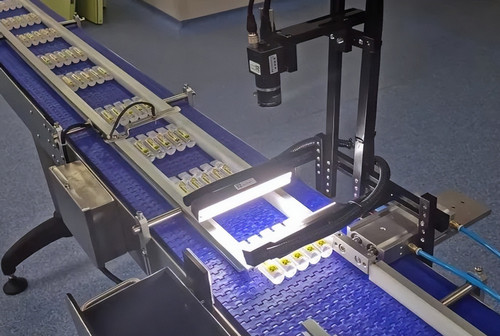

光源的质量直接决定了图像采集的效果,而优质的图像是精准检测的前提。以下是一些优化建议:

选择合适的光源类型:根据物体表面的反光特性选择LED光源、红外光源或背光源。

调整照明角度与强度:通过调整光源角度,避免反射光干扰或阴影产生。

使用滤镜与极化镜:滤镜可增强特定波长的光线,极化镜则能减少表面反光影响。

同时,相机分辨率和镜头选择也应与检测需求匹配。例如,高速生产线需采用高帧率相机以保证捕捉每个细节,而小型化物体检测则可能需要显微镜级的镜头。

视觉检测设备的核心是算法系统,它决定了设备的检测能力。要实现高效运行,可以从以下几点入手:

图像预处理:通过降噪、增强对比度等方法,提升图像质量,为后续分析奠定基础。

高效缺陷识别算法:结合机器学习和深度学习技术,让算法能精准识别复杂的缺陷类型。

边缘计算技术:减少数据传输延迟,将部分计算任务放在设备终端完成,以提升实时检测性能。

此外,结合工业现场特点,逐步优化算法的容错性和适配性,是实现高效操作的必要步骤。

单一设备的性能优化并不能完全实现高效操作,需将其与生产线其他环节联动。一些关键举措包括:

集成MES系统:通过制造执行系统(MES),实时监控检测数据与生产信息,形成闭环管理。

自动分拣系统:将检测结果与机械臂或分拣设备联动,自动剔除不合格产品。

数据反馈与改进:对检测过程中积累的数据进行深度分析,优化生产工艺和设备运行策略。

智能化协同不仅提升了效率,还减少了人工干预的需求,进一步提高生产一致性。

设备的稳定性和寿命直接影响检测效率,因此,需定期维护并持续优化操作:

清洁与校准:保持镜头清洁,定期校准光源和相机位置,确保成像质量。

软件更新:升级算法和操作系统,提升设备的运行速度和缺陷识别能力。

备件管理:备齐关键零部件,减少因设备故障导致的停机时间。

建立标准化的维护流程,能确保设备长期处于最佳运行状态。

设备的高效运行离不开熟练的操作人员。通过专业培训和实践积累,操作人员可以:

快速诊断设备问题;

优化操作流程;

应对特殊或复杂检测任务。

同时,记录和分析设备运行过程中的问题,为后续操作提供宝贵经验。

通过上述方法,从需求定义到算法优化,再到设备维护与人员培训,逐步完善自动化视觉检测设备的操作流程,不仅能够显著提升效率,还能降低长期运营成本。这种全方位的优化策略,正是实现高效视觉检测的关键所在。